當人們提起雷克薩斯,腦海中浮現的往往是優雅流暢的設計、靜謐舒適的座艙以及無微不至的匠心服務。在這些卓越品質的背后,是其制造體系對每一個細節的精益求精,尤其是在車輛的心臟——發動機的裝配環節。今天,就讓我們一同走進位于日本九州的豐田雷克薩斯專屬工廠,近距離探訪其發動機裝配線,感受那份將精密工程升華為藝術的非凡匠心。

步入明亮整潔的裝配車間,首先感受到的是一種近乎肅穆的專注氛圍。與傳統印象中嘈雜、繁忙的生產線不同,這里秩序井然,光線充足,地面光可鑒人。發動機裝配線采用柔性的“單元式”生產布局,而非單一的流水線,這賦予了生產更高的靈活性和對品質的極致把控。每一位身著整潔工裝的技師,都如同一位專注的藝術家,在自己的工位上精雕細琢。

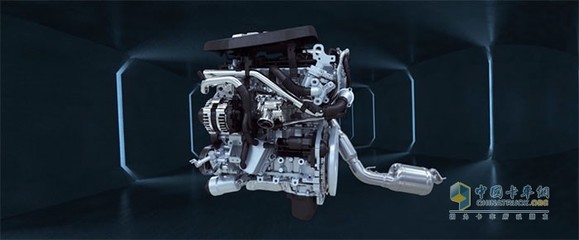

裝配的旅程從發動機缸體開始。這些經過精密鑄造和加工的鋁制缸體,被精準地放置在專用的托盤上。高精度的機械臂在技師的操作與監督下,將曲軸、連桿、活塞等核心運動部件逐一安裝到位。每一個螺栓的緊固都絕非簡單的擰緊,而是通過智能扭矩扳手進行精確到小數點后的扭矩與轉角控制,數據實時上傳至系統,確保每一處連接都達到設計標準,為發動機的平順與耐久奠定基石。

氣門、凸輪軸、正時系統等配氣機構的安裝,更是對耐心與技藝的雙重考驗。技師們需要借助精密的測量工具和豐富的經驗,確保氣門間隙等關鍵參數分毫不差。在這里,自動化設備與“匠人”的雙手實現了完美協作:機器負責重復性高、要求絕對一致性的作業,而技師則憑借敏銳的感官(視覺、聽覺、觸覺)和經驗,進行最終的校驗、微調與“手觸”檢查,這是雷克薩斯“匠人精神”最生動的體現。

當發動機的“內臟”裝配完畢,便進入了最為關鍵的“心臟總成”階段——將氣缸蓋與缸體合二為一。這個過程在無塵恒溫的環境下進行,確保結合面的絕對清潔。合裝完成后,技師會手動為每一顆關鍵螺栓做上標記,這是一種可視化的品質承諾,意味著此處已經過最終確認,達到完美狀態。

裝配完成的發動機并不會立即下線,它們將經歷一系列嚴格的“體檢”。在專用的測試臺架上,發動機將被連接上各種管路和傳感器,進行冷熱測試。技師會仔細聆聽運轉聲音是否純凈,觀察各項數據是否完美,任何一絲微小的異常都逃不過他們的耳朵和眼睛。只有通過所有測試的發動機,才有資格被運往總裝車間,與等待它的車身相遇。

九州工廠的發動機裝配線,不僅是先進制造技術的展示窗口,更是雷克薩斯“匠心”哲學的凝結之地。在這里,效率與精度并非對立,自動化與手工作業相輔相成,最終目標只有一個:打造出性能卓越、品質如一的動力之心。每一臺從這里誕生的發動機,都承載著無數匠人的專注與熱忱,它們不僅是驅動車輛的機械,更是雷克薩斯對“卓越”不懈追求的永恒象征。